Цветной капиллярный метод является методом неразрушающего контроля и широко применяется для дефектоскопии сварных швов. Может применяться также для обнаружения выходящих на поверхность дефектов (усталостных трещин, других несплошностей) в металлах, при дефектоскопии керамики и пластика.

Дефекты хорошо видны как яркокрасный рисунок на белом фоне. Процесс делится на 3 этапа:

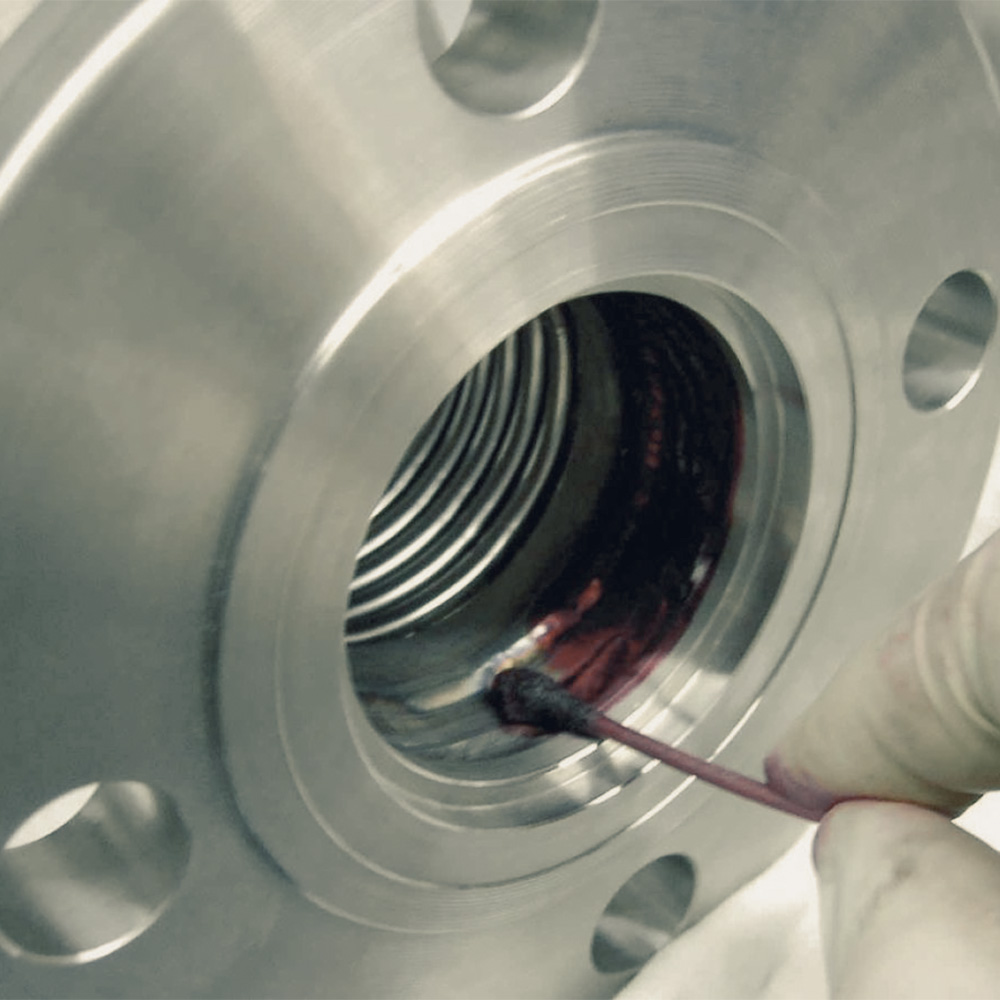

- Нанесение жидкого цветного пенетранта, проникающего в поры и трещины.

- Удаление излишков с поверхностей контролируемого изделия.

- Нанесение проявителя, белой суспензии, который "вытягивает" и "проявляет" цветной пенетрант.

В результате получается яркий и четкий рисунок дефектов, который можно зафиксировать, например фотокамерой, и проанализировать на соответствие установленному нормативу на деталь.

При проведении данного метода используются: Пенетрант, Очиститель, Проявитель. Пенетрант наносится кистью, розливом или разбрызгиванием. Большей популярностью пользуются аэрозольные баллоны. Удобны в обращении, не проливаются, расходуются экономично. Пенетрант может наноситься только на участки подлежащие контролю, например стыки или швы. Излишки удаляются сухой или смоченной очистителем чистой ветошью. В случае водосмываемого пенетранта, ветошь смачивается водой. Проявитель наносится только распылением.

Сертификаты пенетрантов Sherwin.

Пенетранты удовлетворяют европейским требованиям по контролю ASME и рекомендуются для ряда компаний атомной и аэро промышленности Европы. Одобрены российскими отраслевыми стандартами.

Значимые операции цветного капиллярного контроля.

На качество метода существенное влияние оказывают 2 операции: удаление излишков нанесенного пенетранта и обработка проявителем. На эти операции могут оказать существенное влияние временной и температурный режимы, а также опыт дефектоскописта, проводящего контроль. Особенно при нанесении пенетранта кистью.

Нанесение пенетранта.

Пенетрант Sherwin распыляется на сухую зачищенную поверхность. Затем необходимо дать 3-5 минут для растекания пенетранта и проникания его в дефекты. Если вероятны остатки загрязнений или окружающая температура ниже 12°C, то время ожидания увеличивается. При высокой температуре поверхности, выше 45°C, вермя может быть уменьшено. Если поверхноть имеет температуру 80°C, время составляет 1 мин. При более высокой температуре используются материалы Sherwin Hi-temp. Для описанного температурного режима используются Sherwin DP-40, DP-51, DP-55.

Снятие излишков.

Данная процедура проводится очень аккуратно во избежание удаления пенетранта из дефектов. Салфетка из ткани или мягкой бумаги смачивается очистителем, в случае водосмываемого пенетранта - водой или очистителем, и производится обработка контролируемой поверхности. Затем поверхность сушится. При необходимости процедуру можно повторить. Нельзя распылять очиститель непосрественно на поверхность.

Использование проявителя.

Нанесение проявителя по должной методике - это обязательная часть для правильного определения дефектов. Перед применением необходимо тщательно взболтать проявитель для равномерного распределения красящих частиц в суспензии. Нанесение его методом распыления - наиболее рекомендуемый метод нанесения проявителя. Цель - напыление очень тонкого, но сплошного и равномерного слоя. Слой должен быть слегка влажным без образования скоплений и капель. Тогда проявитель вытянет пенетрант из полостей на поверхность.

Для лучших результатов проявитель возможно наносить в 2-3 тонких слоя. Не надо заливать деталь толстым слоем. Вытянутый методом адсорбции пенетрант может быть не виден под слоем проявителя. Распыление следует производить с расстояния 20-30 см.

Оценка результатов.

Следы индицирующие дефекты проявляются после высыхания проявителя. После полного высыхания следует выдержать дополнительно 5 мин. для более точной интерпретации результата контроля. Если возможны трещины со сложной проникаемостью, можно выдеражать объект еще более продолжительное время. Глубина цвета, скорость проявления и рисунок указывают на тип дефекта.

Линии означают складки, трещины, отсутствие сплавления. Подповерхностные дефекты, но с выходом на поверхность проявляются в виде точек по линии. Пористость оставляет рассеянные точки.

Критерии брака определяются нормативными документами, по которым производится контроль. Это может быть ГОСТ или ОСТ. Обычно такие документы указываются в технической документации на деталь или нормативах по эксплуатации.